Конструкции контактных тарелок

Колпачковые тарелки

Тарелки с S-образными элементами

Клапанные тарелки

Ситчатые и решетчатые тарелки.

Секционированные массообменные устройства.

|

| 1 2 3 4 5 |

|

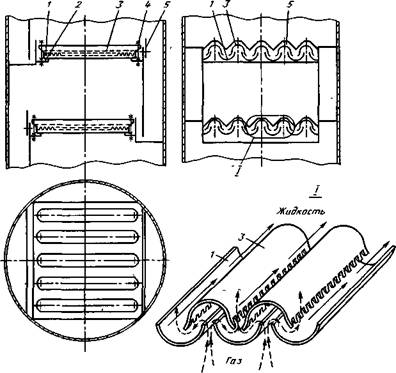

В ректификационных аппаратах нефтеперерабатывающих производств используют тарелки с туннельными колпачками (рис. 2.6). Такие тарелки собирают из штампованных желобов 1, уложенных по ходу жидкости на опорные уголки 2 и накрытых колпачками 3 так, что между ними образуются паровые каналы. Для равномерного распределения пара колпачки в нижней части имеют трапецеидальные прорези. Колпачки крепят на полотне тарелки шпильками 4. Для равномерного распределения жидкости на тарелке сливную планку 5 также выполняют с прорезями.

Рис. 2.6. Тарелка с туннельными колпачками

Основное преимущество этих тарелок — небольшое число колпачков и возможность .их очистки. Остальные показатели этих тарелок низкие, поэтому в настоящее время их заменяют более современными- контактными устройствами.

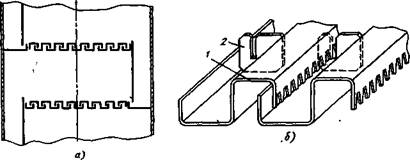

Тарелки с S-образными элементами

В настоящее время в нефтеперерабатывающих колоннах используют и тарелки с S-образными элементами 1 (рис. 2.7), установленными перпендикулярно направлению движения жидкости на тарелке. Для того, чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S-образными элементами устанавливают пластины 2.

Рис. 2.7. Тарелка с S-образными элементами: а — общий вид; 6 — схема

В зависимости от диаметра аппарата такие тарелки бывают одно- и многосливными. Характерная особенность этих тарелок состоит в том, что пар выходит из контактных элементов в направлении движения жидкости. Это способствует уменьшению разностей уровней жидкости на тарелке у сливной и переливной перегородок.

Металлоемкость тарелок с S-образными элементами почти вдвое меньше, а производительность на 20—30 % больше по сравнению с тарелками с капсульными колпачками. Эффективность сравниваемых тарелок примерно одинаковая (КПД равен 0,6 – 0,8). Оптимальная нагрузка по газу для этой тарелки на 10–25 % меньше, чем для колпачковой. Для повышения диапазона устойчивой работы и производительности таких тарелок S-образные элементы 2 (рис. 2.8) снабжают прямоточными клапанами 1 прямоугольной формы, размещенными на верхней площадке S-образного элемента. Для увеличения жесткости тарелки устанавливают пластины 3. По производительности эти тарелки примерно на 10 % превосходят клапанные, прямоточные.

Рис. 2.8. Тарелка с S-образиыми элементами и клапанами

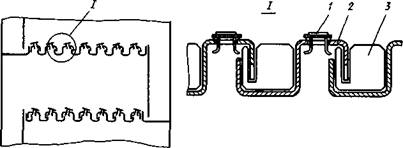

Клапанные тарелки

Клапанные тарелки также широко применяют в нефтехимической промышленности. Основные преимущества этих тарелок — способность обеспечить эффективный массообмен в большом интервале рабочих нагрузок, несложность конструкции, низкая металлоемкость и невысокая стоимость.

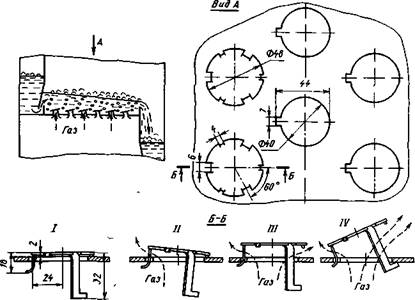

Клапанные тарелки изготовляют с дисковыми и прямоугольными клапанами; работают тарелки в режиме прямоточного или перекрестного движения фаз. В отечественной промышленности наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами. На клапанной прямоточной тарелке (рис. 2.9) в шахматном порядке расположены отверстия, в которых установлены саморегулирующиеся дисковые клапаны диаметром 50 мм, способные подниматься при движении пара (газа) на высоту до 6—8 мм.

Рис. 2.9. Клапанно-прямоточная тарелка

Дисковый клапан снабжен тремя направляющими, расположенными в плане под углом 45°; две из этих направляющих имеют большую длину. Кроме того, на диске клапана штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой; это исключает возможность «прилипания» клапана к тарелке (рис. 2.9, а, положение I). При небольшой производительности по пару поднимается легкая часть клапана (рис. 2.9, положение II) и пар выходит через щель между клапаном и полотном тарелки в направлении, противоположном направлению движения жидкости по тарелке. С увеличением скорости пара клапан поднимается и зависает над тарелкой (рис. 2.9, положение III); теперь пар барботирует в жидкость через кольцевую щель под клапаном. При дальнейшем увеличении производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости, уменьшая разность уровней жидкости на тарелке (рис. 2.9, положение IV). При этом короткая направляющая фиксируется в специальном вырезе на кромке отверстия, обеспечивая заданное положение клапана при его подъеме.

|

| 1 2 3 4 5 |

|